“在机械尺寸计量中,通常将一毫米划分为一百份,其中一份所代表的长度单位称为‘一丝’,即0.01毫米,10微米......”亿美特装备(武汉)有限公司生产部长卢良浩介绍,亿美特能轻松将产品的误差轻松控制到2个丝以内,达到行业领先水准。

亿美特装备(武汉)有限公司最早成立于1991年,其前身是鄂州鄂丰精密模具有限公司。作为当时省内首批合资企业之一,亿美特装备(武汉)有限公司深耕精密注塑模具领域30余载,从一个小型生产车间逐步发展成为拥有84000多平方米,集研发、设计、制造和技术咨询服务于一体的现代化生产基地。

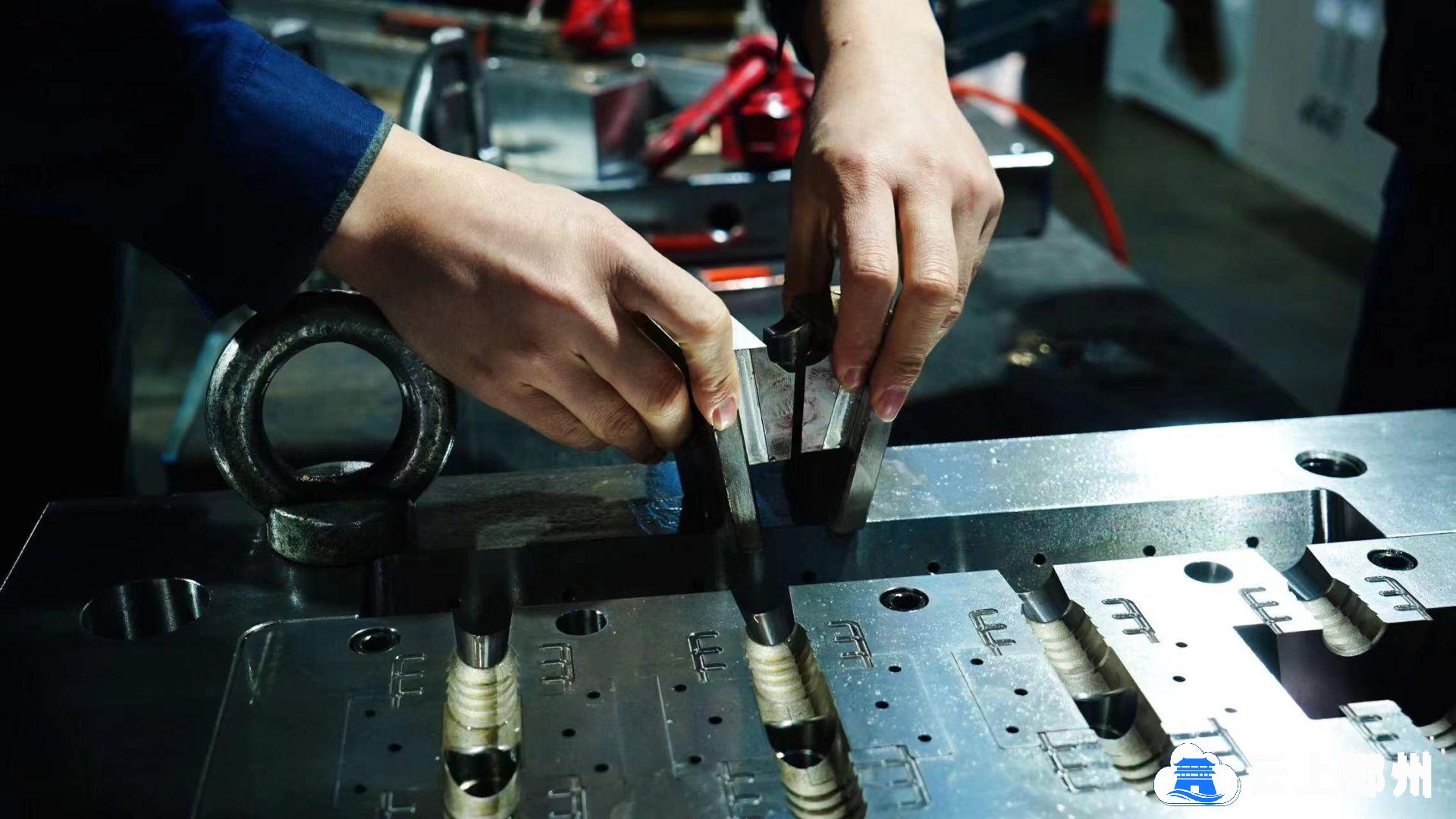

装配师在配作镶件,配合间隙0.01mm,是个精细活

长期以来,国内注塑模具工业虽然发展迅速,但与国外注塑模具行业的先进水平相比,依然存在不小的差距。目前,我国注塑模具行业主要受制于模具标准化程度、模具精度、寿命以及制造周期等多重因素,而“异军突起”的亿美特装备(武汉)有限公司拥有自己的“致胜法宝”。

“2015年,公司率先成立了中国工程院院士瞿金平院士专家工作站,并联手华中科技大学化学与化工学院共同成立市级企校联合创新中心,广泛开展‘产学研”合作。”亿美特装备(武汉)有限公司行政办公室主任严斌介绍,公司近三年研发费用累计投入985万元,已获得有效知识产权45项,形成新产品、新技术20余项。

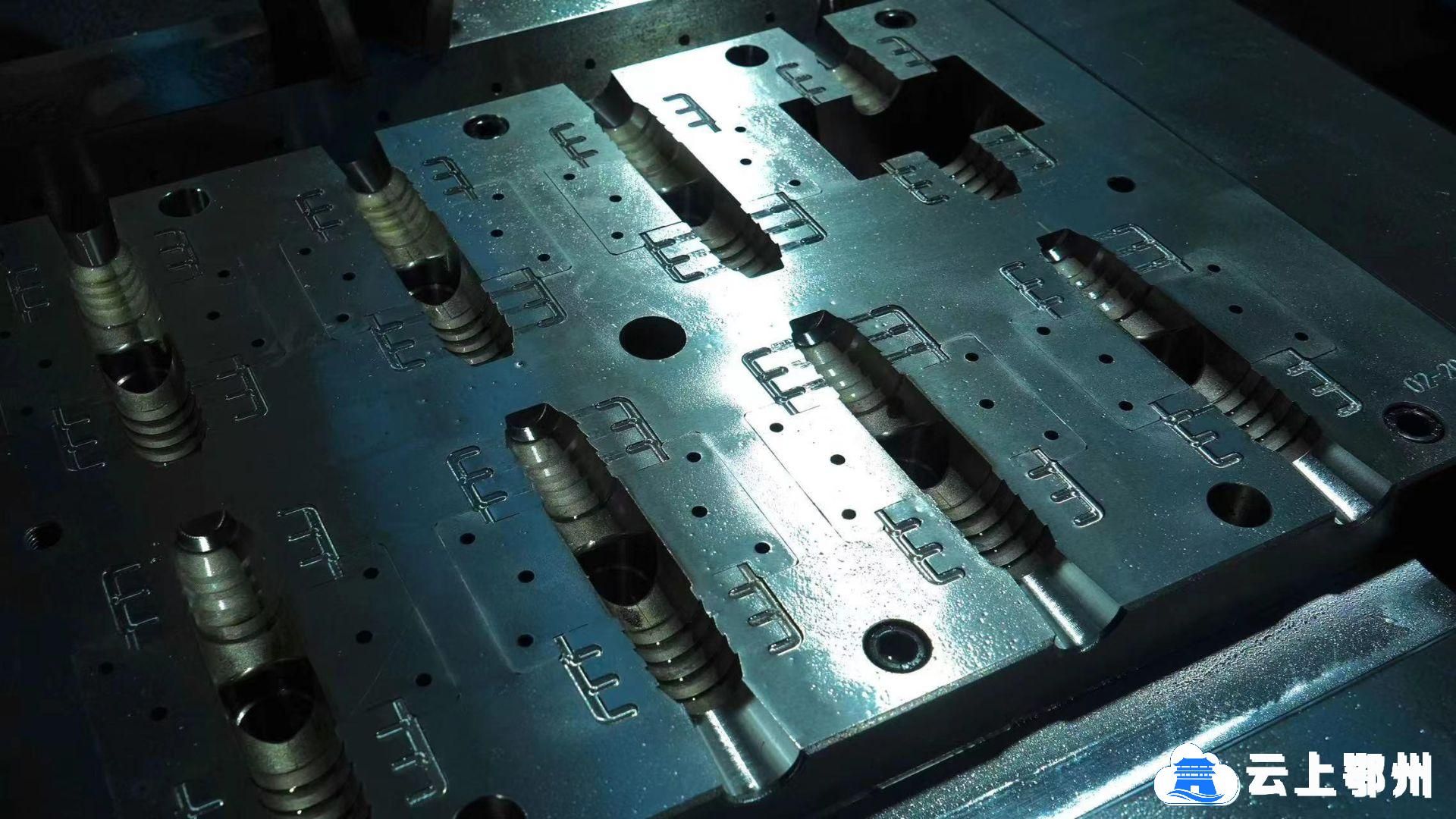

形腔,模具的重要组成部分,后期经过注塑后可加工成塑料制品

“在与瞿金平院士的合作过程中,我们以基于拉伸流变的高分子绿色加工成型技术为基础,共同研发高分子功能材料及成型新工艺技术装备。”严斌说,这项技术是瞿院士及其研发团队获得国际发明金奖的研究成果,“作为为塑料加工行业的核心技术,其对加工过程中的节能降耗、资源再利用和提高产品质量具有重大意义。为企业拓宽市场的同时,也在业内打响了‘亿美特’品牌。”

除了院士专家工作站的“外援”之外,亿美特装备(武汉)有限公司还在成型材料、工艺条件、制件形状、注塑模具精度等多方面持续攻坚,激活企业创新内生动力。

精整工在打磨模具上的机加工刀纹,直至达到镜面光滑效果

“和一般制造企业不同,公司产品大都属于定制型‘非标产品’,即完全根据客户个性化需求,为其设计生产独一无二的、高度定制化的专属精密注塑模具。”公司技质部长陈霄说,“在设计、制造和装备的过程中,我们充分考虑塑料的收缩率及波动,在多个关键环节进行技术攻关。”

“广泛应用三维化立体建模是打通公司设计研发和装备制造等多部门的技术链条。”陈霄介绍,“注塑是一个动态的过程,不能孤立和片面地进行设计和制造。”

在工业化和信息化深度融合的过程中,他们利用三维化建模中的高级模流仿真技术,提前进行塑料的缩痕估算和整体变形参数计算,节约了后期因返工而带来的各项人工和时间成本,确保产品如期交付使用。

模具生产制造车间

如今,亿美特的拳头产品在国内精密注塑模具领域备受青睐的同时,还出口到欧洲、澳洲、南美、北美、东南亚等20个国家和地区,出口比例占销售总额的70%以上。

作为湖北省第三批专精特新 “小巨人”企业,亿美特装备(武汉)有限公司致力于建设成为国内一流、世界知名的模塑技术及产品服务商,以科技创新助力鄂州高质量发展。

全媒体记者:蒋康康

编辑:邱菁