百年模式如何被打破

——全球首条拉伸流变挤出生产线在鄂州启用的背后

全球首条生产线在鄂州启用,它叫拉伸流变挤出生产线,打破了塑料机械200年来不变的螺杆传送模式,摆脱了塑料生产行业多年的“电老虎”标签,也酝酿了塑料加工机械及相关行业的一场技术升级换代“风暴”。

这个“全球首条”就位于鄂州开发区的亿美特公司车间。它的背后,有着怎样的故事?又是怎样的一支团队在推动这条生产线从无到有的建设?他们又经历了什么样的奋斗历程?

破百年模式当了领跑者

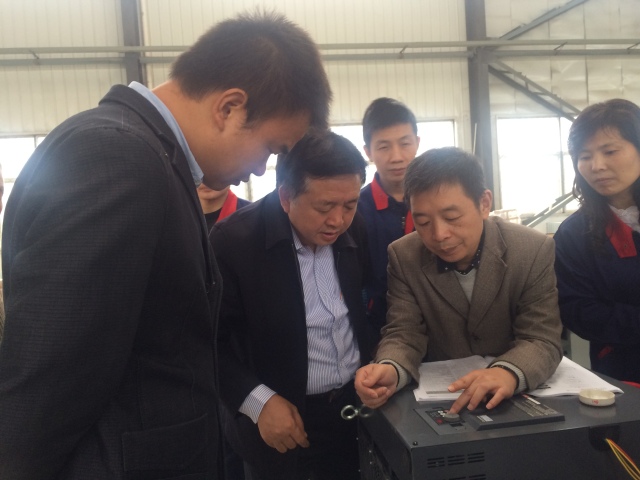

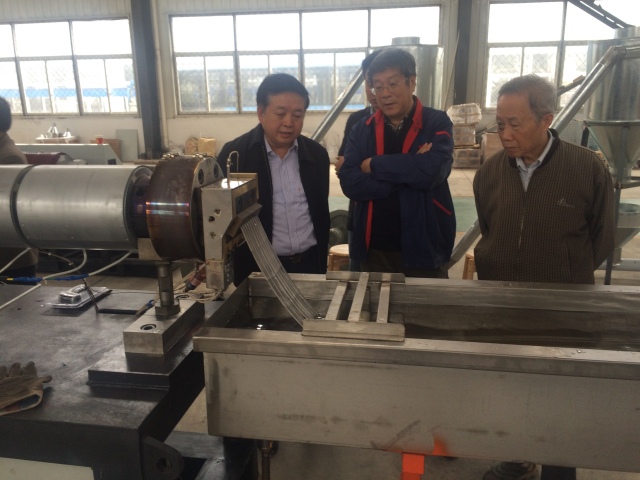

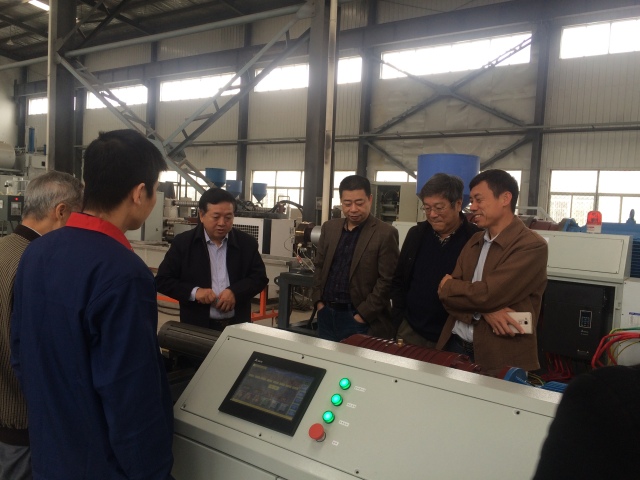

昨日,在亿美特车间内,伴随着嗞嗞声,一台台设备高速运转着,工人们有条不紊地忙碌着。该公司办公室主任严斌告诉了大家一个喜人的消息:拉伸流变塑化挤出生产线在国内多家著名的上市公司进行试用后,反响良好。

在鄂州企业家牵线下,全球首条拉伸流变挤出生产线2016年12月在我市正式启用。

启用仪式上,主持研发该条生产线的亿美特院士专家工作站首席专家、中国工程院院士瞿金平说:“第一套设备经历了6年时间进入市场,这不仅是亿美特的首台套,也是鄂州市、湖北省、全中国的首台套,更是学术界公认的全世界首台套。”

早在2011年开始,瞿金平就开展了拉伸流变的高分子材料塑化输运方法的相关实验。2014年,他的团队代表华南理工大学,与我市鄂丰模具达成产学研合作,共同成立武汉亿美特模塑技术有限公司,实现新技术的产业化,使第一代拉伸流变生产线走出了车间,亿美特成为了全世界第一个吃螃蟹的企业。

“200年来,塑料加工机械从未离开过剪切流变塑化输运原理,如果按照国外的技术路线在该原理上进行创新,我们就永远只能是追随者。”瞿金平院士道出了代替传统技术的初衷。

该条生产线标志着拉伸流变成形装备的产业化正式起航,拉伸流变材料的绿色加工时代已经到来,成为该行业的领跑者。

公司总经理武军说:“这条生产线是我国在这个领域的重大技术突破,对于世界范围内的橡塑机械产品的技术升级和更新换代,以及节能降耗和环境保护具有重大的现实意义。亿美特已经抓紧布局,改善设施和装备条件,扩大了研发制造核心队伍,形成了以技术激发市场,市场带动研发的格局。”

潮汕牛肉丸的启发

“潮汕牛肉丸是不是很有嚼头?而这项新技术发明出的灵感就是来自牛肉丸。”主持研发的亿美特院士专家工作站首席专家、中国工程院院士瞿金平道出了研发拉伸流变挤出生产线的灵感来源。

从塑料加工的学术上讲,螺杆是靠给物料施加具有“剪刀差”的剪切形变而工作的,同时物料也承受了少量拉压形变的作用。

在过去的20多年研究塑料动态塑化加工过程中发现,螺杆之所以能缩短是由于其轴向振动增加了对物料的拉压形变作用。如果反其道而行之,塑料加工时主要承受拉压形变作用,而剪切形变作用是次要的,是否就可以不需要螺杆呢?而这样一个大胆的设想就这么诞生了。

“这就是我提出以拉伸流变为主导的塑料塑化输运机理的背景。”瞿金平说。“潮汕牛肉丸之所以有韧劲,因为是用整块牛肉打出来的,不用刀切肉,没有破坏牛肉的纤维结构。”

“既然做牛肉丸可以不用刀,那我们何不也试试塑料加工不用螺杆呢?”瞿金平边暗暗佩服做牛肉丸的人聪明,边寻思着如果换掉螺杆,可以用什么取代呢?

“叶片。”经过几个月的尝试,瞿金平的团队人员几乎同时想到了用它来代替螺杆。

小叶片降耗30%

一个长约15米的螺杆机械,如果换用叶片技术,仅需4米就够了。

叶片在由定子、转子及叶片组成的特定几何空间中转动时带动物料输送,同时,随流道截面积由小到大,再由大到小周期性变化过程中承受拉伸和压缩作用,这样就避免了在使用螺杆输送塑化过程中对物料很强的剪切作用而导致大分子链断裂。

瞿金平解释道,这与传统螺杆传送物料是同样的道理,传统螺杆原理是“剪切流变”,就像做鱼丸,是先将肉切碎,但会破坏塑料的分子链。而叶片传送是“拉伸流变”,就像和面团一样,是经过揉捏的,对塑料分子的破坏很小。

如此一来,由叶片代替螺杆既提高了物料的输送塑化效率,又避免了物料大分子结构的改变,从而大大提高了生产质量。并且传动速度加快了,机械短小,使电能损耗大大降低。

“之前我们成功组装好的样机,机械长度缩短了50%,经过1年的改进试生产发现,能耗下降约30%,生产效率提高25%,同类管材的断裂拉伸率和抗冲击强度显著提高。”武军兴奋地说。

武军介绍道,我国使用的稍微大些和精密些的塑料加工机器都要依赖进口。瞿金平的这一技术革新,打破了塑料机械发明以来200年不变的螺杆传送模式,也宣告了国外企业的技术垄断即将告破。

“经过在东莞、汕头、武汉、深圳等地企业的实际生产状况统计,我们的物料损耗大大降低,能耗下降约30%,污染自然也就跟着大大下降。”瞿金平说,拉伸流变原理开发的输运方法及工艺设备,在有效提升高分子原料利用效率的同时,可推动生物质资源对石化资源的替代,提高废旧塑料的循环利用率。

瞿金平表示,应用这项技术及设备,可以将塑料原料的60%至70%置换成植物纤维,比如废弃的中药渣、甘蔗渣和秸秆等,不仅能极大减少塑料的使用量,减少“白色污染”,而且能实现废弃资源的有效利用。

通过技术攻关,该成果先后获得国家技术发明二等奖和中国发明专利金奖,其拉伸流变塑化输运加工技术直接跨过国外技术屏障,代表了当今橡塑机械装备领域的最新成果和国际领先水平。

记者手记

一项先进的技术是不是解决加工能耗高、塑料多次循环利用等问题的关键?瞿金平问了自己11年。有多少个日日夜夜是在实验室度过的,他也数不清了。

今年9月4日考察潞安集团石圪节煤矿时,“有落后的产能,没有落后的人力。”国务院总理李克强的这句话如醍醐灌顶。

瞿金平的这一新发明不仅打破了塑料机械200年来不变的螺杆传送模式,解决了制约塑料加工行业发展的瓶颈问题,还打破了国外企业的技术垄断,并且在质量提高的同时还降耗三成。

在鄂州开发区的亿美特公司车间,上演了现实版的“人力”与“产能”的比拼。

发展壮大新产业、新业态,更大释放人的潜能。亿美特公司与瞿金平院士研发团队建立的产学研合作关系,使第一套拉伸流变生产线走出生产车间,走向市场,推动了行业的技术进步,也在实现中国制造向中国创造转变的梦想。

(鄂州日报全媒体记者胡倩 责任编辑胡倩)